Die vorteile von zink

Zink hat von Natur aus viele Vorteile, hier folgen die wichtigsten.:

- Bessere Präzision

- Lebenslange Werkzeuggarantie

- Überlegene Zug- und Dehnungsfestigkeit

- Kleinere und längere Kernlöcher

- Dünne Wandteile sind möglich

- Kleinere Form-Schrägwinkel

- Überlegene Schlagzähigkeit

- Einfachere Bearbeitung

- Bessere Formbarkeit

- Schnellere Schussgeschwindigkeit – geringerer Produktionspreis

- Überlegene Druckdichtigkeit – Imprägnierung nicht erforderlich

- Verschiedene Nachbearbeitungsmöglichkeiten

- Das Material erzeugt keine Funken

Zink verglichen mit aluminium

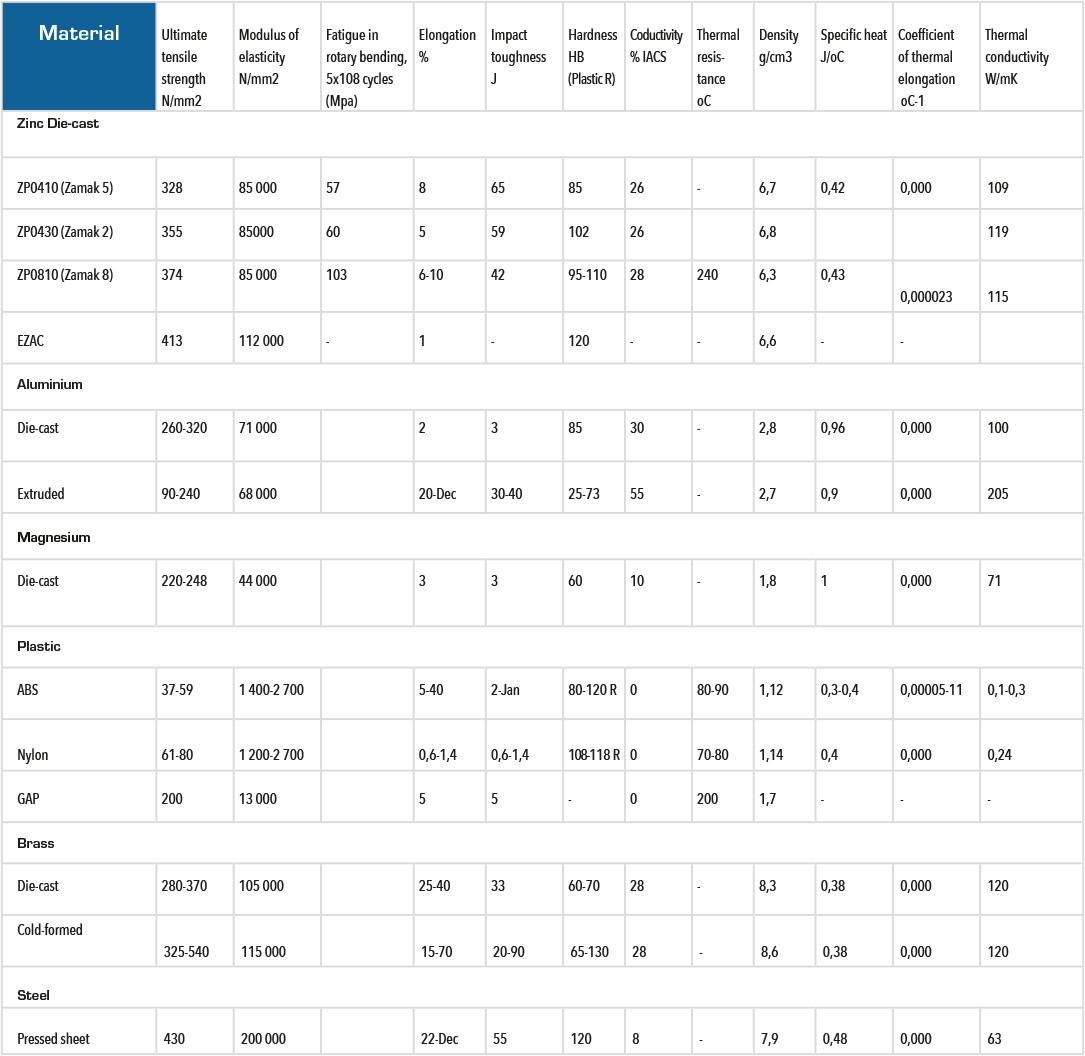

Das Druckgussverfahren wird sowohl für die Herstellung mit Zink als auch Aluminium verwendet. Den großen Unterschied machen vor allem das Gewicht und die Schmelztemperatur aus. Aluminium ist leichter als Zink, Zink hat aber eine geringere Schmelztemperatur. Dadurch erfolgt die Produktion mit Zink sowohl schneller als auch energieeffizienter und die Herstellungskosten werden geringer. Zink ist daher besser für etwas kleinere Produkte geeignet, bei denen das Gewicht keine so große Rolle spielt. Ein weiterer wichtiger Unterschied liegt auch darin, dass die Gießpräzision sehr viel besser ist und dass Zink eine wesentlich höhere Festigkeit besitzt, wodurch dünnere Wände gegossen werden können. Sie können bis zu 0,4 mm dünn werden. Während die maximale Lebensdauer für ein Aluminiumwerkzeug häufig 100 000 Schuss beträgt, gewähren wir eine lebenslange Garantie auf unsere Werkzeuge.

Zink verglichen mit kunststoff

Unter Betrachtung des Herstellungsverfahrens ähneln sich Kunststoffspritzguss und Zinkdruckguss sehr stark. Die Materialien unterscheiden sich aber extrem: mit Zink wird eine höhere Festigkeit erreicht und die metallischen Eigenschaften von Zink sorgen darüber hinaus für einige weitere Vorteile, z.B. wird Zink in der Elektronikindustrie häufig verwendet, weil es elektromagnetische Strahlung gut abschirmt. Zink verlängert häufig die Lebensdauer des Produkts und verträgt eine härtere Behandlung. Auch der Umweltaspekt ist wichtig.: Kunststoff ist nicht abbaubar, Zink hingegen kann zu 100 % recycelt werden.

Zink verglichen mit bearbeitete produkten

Bei einem geringeren Produktionsvolumen eines Produkts kann die Industrie die Geometrie aus einem Rohling herausfräsen. Dieses Verfahren wird verwendet, wenn die Kosten für den Bau eines Gusswerkzeugs im Vergleich zum Volumen zu hoch sind. Zinkdruckguss ist auch bei geringeren Volumina konkurrenzfähig. Je größer das Produktionsvolumen aber ist, umso mehr wächst die Wahrscheinlichkeit, dass Zinkdruckguss zur kosteneffizientesten Alternative wird.

Zink verglichen mit messing

Auch Messing kann gegossen werden. Bei Messing handelt es sich aber um ein teures Material, das häufig nachbearbeitet werden muss, während Zink in der Maschine fertig gegossen werden kann. Messing sollte deshalb nur verwendet werden, wenn spezifische Messingeigenschaften benötigt werden, wie zum Beispiel ein sehr gutes Wärmeleitvermögen. Wenn es aber nur darum geht, eine besondere Geometrie zu gießen, ist Zink überlegen.

Zink verglichen mit blech

Aus Blech hergestellte Produkte lassen sich sehr häufig durch Zinkdruckguss ersetzen. Zink lässt sich mit sehr dünnen Wänden gießen, wodurch das Gewicht des fertigen Produkts sehr gering wird. Während ein Produkt aus Blech geschnitten, gebogen und gestanzt werden muss, kann es aus Zink in einem Stück gegossen werden. Das macht den Herstellungsprozess rationeller und verringert häufig die Kosten für den Kunden.